- ページの現在地

- ホーム > 課題解決力

![]()

江崎工業はパイプ単体だけに目を注ぐのではなく、エンジンあるいは車という全体(=「森」)からパイプという部分(=「木」)を見ています。

その結果、軽量・コンパクト化、信頼性・機能向上、コストダウンにお応えすべく、高度な技術力と柔軟な対応力により、ムダのない必要にして十分な機能を持つパイプ部品の設計や提案を可能にしています。

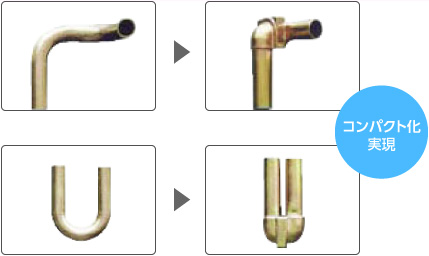

パイプ部品は、両端あるいは一方をほかのモノに接続して、初めて機能を果たします。 そのため、軽量化を図る際にも、パイプ自体を軽くするだけではその効果を十分に得ることができません。そこで、当社は接続部(フランジ)の軽量化に着目し、曲管形状フランジ「CBフランジ」を開発。従来の“一体型鋳物製”を“板材プレス部品の組合せ”にすることで、重量で約5割、コストで約2割の低減に成功しました。「CBフランジ」 は、基盤の中央部に流路となる穴を開け、開口部を残して穴を覆うキャップを溶接した後、その開口部にパイプを差し込んで溶接するものです。部品の軽量化はもちろん、フランジ部分の高さをパイプ径と同等に抑えることで配管の省スペース化も実現。エンジンオイルパイプとしての量産・納入実績に加えて冷却系統の配管へと、採用範囲が拡大しています。また、「CBフランジ」2つを組み合わせれば、パイプ曲げ加工の限界を超える“直角”“U型”“V型”の流路をわずかなスペースで実現できます。(特許取得済)

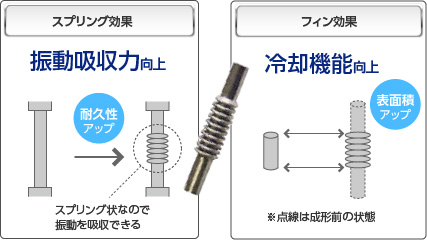

自動車エンジンなど内燃機関の使用部品にかかる負荷の代表的なものは、「振動」と「熱」。当社の主力商品であるベローズ(じゃばら状)成形パイプは、この二大障壁への対応策として広く採用されています。内燃機関に取り付けられるパイプ部品は、使用部位や用途によっては振動や熱から形状変化が起こり、両端 または一方の取付部に継続的に応力が生じるため、不具合の原因となることがあります。しかし、ベローズをパイプの中間に設置すれば、垂直方向を含めた多方向からの振動を吸収する“スプリング効果”により、取付部にかかるストレスを緩和することができます。また、ベローズには、同じ長さのパイプに比較して表面積が増えるため、“フィン効果”による冷却機能もあります。ベローズ成形を施したさまざまな径の薄肉ステンレス管をベースとしたオイルパイプは、軽量で柔軟性に富み、かつ高い寸法精度や信頼性・高機能を誇る当社の自信作の一つです。

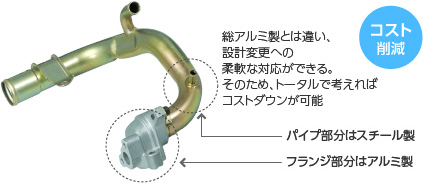

一般的に、製品軽量化の対策として「スチール部品のアルミ化」が図られていますが、ことパイプ部品に関しては必ずしもそうとは言えません。というのも、スチールパイプには「素材が安価である」ことや、「分岐管の取付(接合)や先端部の特殊成形、 中間部の"ツブシ"成形が容易である」など、数多くのメリットがあるからです。なかでも重要なのは、「設計変更にも柔軟に対応できる」という点。通常、 パイプ部品の形状は、主要基幹部品のカタチが決定してから、その間を縫うようにして決まります。従って、その対応力もコストダウンの大きな要素となるのです。当社のパイプ部品は主にスチール製ですが、お客様それぞれのニーズに応じて他素材のメリットを取り入れ、機能確保と同時にコストダウンも実現しています。軽量アルミ製フランジを装着したウォーター・パイプがその実例。アルミ単体で計画されていたものをスチール部品化し、コストダウンに成功したものです。また、軽量・コンパクト化の実例「CBフランジ」も、コストダウンの代表例です。